補助事業の概要

本事業では、今後短納期で部品加工を行う為に加工工程で壁となる熱処理に着目していった。

熱処理後の状態をいかに処理後、加工無しに完成に近づけられるかを主題とし測定データからの傾向性を模索した。

試作開発

1.経営者は各製造工程の部門調整及び、進捗確認を含めた本研究のプロジェクト管理を実施。

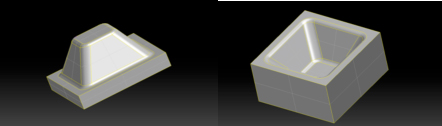

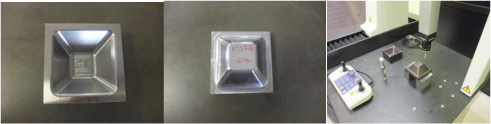

試験片形状を岩手大学清水准教授のアドバイスにより、自動車用のプレス金型(ドロー型)の部品をイメージした以下とした。

2.形状を決定した後材質S50Cでパンチ①、ダイ①を試作としてデータベース通りに加工、3次元測定をし、データベースとの誤差を確認した。

S50Cでの加工結果、他の材質を加工する際にも基準となりえる事を確認できた。

そこで、実際に材質GO4,SLDをデータベースを元に加工を進めた。

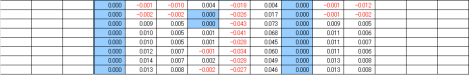

材質GO4(パンチ②、ダイ②)を加工し、熱処理前に3次元測定を行い、データをとった後に外注(東北特殊鋼)に熱処理を依頼した。熱処理後の状態が熱処理前とどの程度、変わっているか3次元測定で変寸値を測定。

パンチ、ダイ共に凹凸のR形状、テーパーに関わらず、X軸、Y軸ともに平均して、全体的に同じ傾向性を持った、片側+0.03の膨張をしていた。また、熱処理後にありがちなネジレ(ゆがみ)が10㎛程ある事がわかった。Z軸に関しては、ねじれと言う要素も加わり、+0.05~+120㎛とばらつきはあるが、平均すると+100㎛膨張している事が確認できた。ネジレに関しては今回の測定結果からでは法則性が予想できず、結果が0.01のネジレ(ゆがみ)という事もあって、Z方向の上下によっては大きく変動する膨張率の傾向性に重視して、加工プログラムを立案していく事にした。 3、2によって決めた、最適方案を基に、3次元形状の作成および加工プログラムの作成を実施

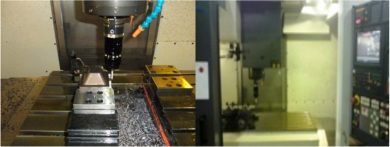

4、3で作成した加工プログラムを活用し、既存の工作機械にて3軸加工を実施

5、3次元測定後、熱処理を東北特殊鋼㈱に依頼した。

6、熱処理後パンチ③、ダイ③の3次元測定を行う

パンチ③における熱処理後の測定値とCADの値とを比較していくと

・ X座標はテーパーの中間地点で10㎛~13㎛程の膨らみとネジレがある事がわかる

・ Y座標においても同様に10㎛~16㎛程の変化がみられた

・ Z座標においては最大で80㎛差が結果として出ているが、ネジレと膨らみにより、測定時にネジレの最大値と最小値がある為、実際には1/2の値、40㎛として認識できる

これらの事から、パンチ③は±20㎛の精度で仕上がっている事がわかった

ダイ③も同様に熱処理後とCADとの比較においての結果、X座標はテーパー中点付近で10㎛~30㎛の膨らみが見てとれる。Y座標もテーパー中点付近で10㎛~25㎛の膨らみが見てとれる。Z座標においては最大で50㎛もの差が出ている事が見てとれるが、部品の中心から、外に向けて膨らんでいる為、測定の際に偏りが生じ、実際にはパンチと同様に1/2の値として考慮した。

これらの事から、ダイ③は±15㎛の精度で仕上がっている事がわかった。

材質SLDに関しても④~⑥の工程を行った。

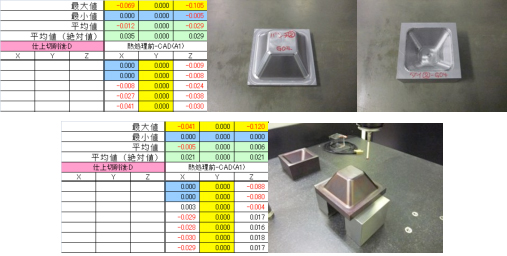

パンチ④は熱処理前後を比べるとX座標に関しては全体で0~20㎛の変化を示している事がわかる。Y、Z座標に関しては0~10㎛の変化が見てとれる。熱処理後とCAD値を比べてもX座標は0~30㎛の変化を示しているが、Y、Z座標に関しては全体的に0~10㎛の変化である事が示されている。

ダイ④はX、Y、Z座標値共に、0~20㎛以内の変化となっていた。この事から、パンチ④、ダイ④共に全体的に0~20㎛、膨張している傾向性が見てとれる。

これは、金型プレス部品±10㎛の公差に入っており、熱処理後、加工せずにそのまま納品できる精度に近いと考えられる。

そこで、パンチ⑤、ダイ⑤に関しても、同じプログラムで同様の結果が得られるか確認する事にした。

パンチ⑤、ダイ⑤の熱処理後の測定結果であるが、パンチ⑤のX、Y座標値は0~30㎛とパンチ④と比べると10㎛程、大きく膨張しているが、Z座標値に関しては同様の結果であった。ダイ⑤はダイ④とX、Y、Z座標値共に同様の膨張率が見てとれた。

7、パンチ⑤、ダイ⑤を6で検証した結果を基に仕上げの加工を行った。

8、7によって仕上げた部品を3次元測定した結果、平均値ではX座標値3㎛、Y座標値2㎛、Z座標値5㎛と目標としていた、±3㎛には近い値が得られたが、ポイントでCAD値と比較すると、10㎛~30㎛と目標とはかなり離れる。しかし、これはHRC±61を加工している事で、今回使用したマシニングの剛性の弱さが影響していると予想される。

試作開発の成果

今回、材質GO4,SLDについて、熱処理後の変化のデータを比較、分析し、その傾向性から、熱処理後の精度を±3㎛以内の部品とする事を目標に開発を進めていった結果、GO4,SLD共に納期短縮に向けて、大変貴重なデータを取ることができた。これまでは感覚で予想しながら加工してきたが、これからは具体的な数値で予測して加工が行える。GO4は、これまでX、Y座標値の変化に神経を使ってきたが、材料の板厚が厚くなる程、Z座標の工夫次第で短縮できる可能性がみえてきた。そして、SLDであるが、今回の様な形状においては20㎛~30㎛の変化でおさえる事ができるとわかり、公差±10㎛の部品に関しては、熱処理後の仕上げ加工がいらなくなる、理想的な納期短縮への道が垣間見る事ができた。

実際に材質SLD(パンチ⑤、ダイ⑤)の加工時間はパンチ 5H、ダイ 5Hで通常のやり方と比べて約2/3の短縮効果をもたらしている。

また、既存のデータベースを有効活用し、今後も各部品の特性値を把握し、既存3日間納期の、製造物に対して、受注から24時間以内の納品を目指す。